前言

TC4屬于典型的α+β型鈦合金,具有比強(qiáng)度高,且耐腐蝕性好,可熱處理強(qiáng)化,密度為4.5g/mm3,TC4鈦合金占鈦合金總產(chǎn)量50%,對其長時(shí)間的深入研究,其生產(chǎn)工藝成熟,被廣泛應(yīng)用于航空、航天、醫(yī)療等領(lǐng)域,但是由于TC4鈦合金的抗沖擊韌性較差嚴(yán)重限制了其更廣泛應(yīng)用,有關(guān)TC4鈦合金的沖擊韌性研究報(bào)道較少;常溫時(shí)TC4鈦合金由α和β兩相組成,可對其進(jìn)行退火、固溶和時(shí)效方式的熱處理[1],不同的熱處理工藝可以獲得不同的相組成和顯微組織,在普通退火狀態(tài)下,片狀組織的力學(xué)性能優(yōu)于雙態(tài)組織,但在高應(yīng)力區(qū),雙態(tài)組織的力學(xué)性能優(yōu)于片狀組織氣所以,控制TC4鈦合金的顯微組織和晶粒尺寸對其材料性能具有重要的意義。本文利用寶鈦集團(tuán)科研課題資金支持,通過本文過對TC4薄壁環(huán)材的退火溫度、顯微組織和沖擊韌性進(jìn)行分析,以探討退火溫度對其抗沖擊韌性的影響。

1、實(shí)驗(yàn)材料與方法

1.1實(shí)驗(yàn)材料

選用寶鈦股份有限公司生產(chǎn)的φ720mm鑄錠,經(jīng)三次真空電弧爐熔煉,化學(xué)成分和相變點(diǎn)見表1;通過開坯-制坯-沖孔-擴(kuò)孔-芯軸拔長等工藝生產(chǎn)出滿足機(jī)加要求的環(huán)坯,機(jī)加工后取弦向試樣,按照熱處理方案處理后進(jìn)行aKv2沖擊試驗(yàn),具體熱處理工藝見表2:

1.2實(shí)驗(yàn)方法

在環(huán)坯上按照合適尺寸進(jìn)行下料后,在環(huán)材弦向取樣,加工成為10mmx10mmx55mm的Charpy沖擊試樣,缺口類型為V型,開口位置分別在環(huán)材的外表面和端面,沖擊韌性試驗(yàn)采用JNS-300金屬擺鐘式試驗(yàn)機(jī),試樣的顯微組織在ZEISSAxlover200MAT光學(xué)顯微鏡進(jìn)行檢測,斷口形貌在日本電子JSM480型電子顯微鏡行進(jìn)觀察,金相試樣所用腐蝕液為10%HN〇3+5%HF+85%H2〇。

2、試驗(yàn)結(jié)果與分析

2.1沖擊韌性

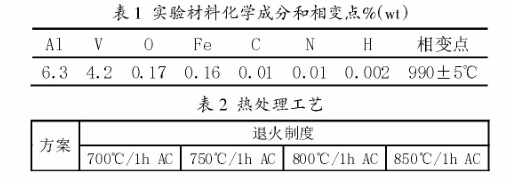

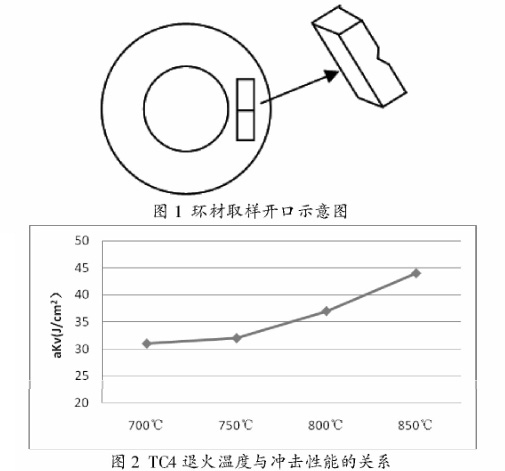

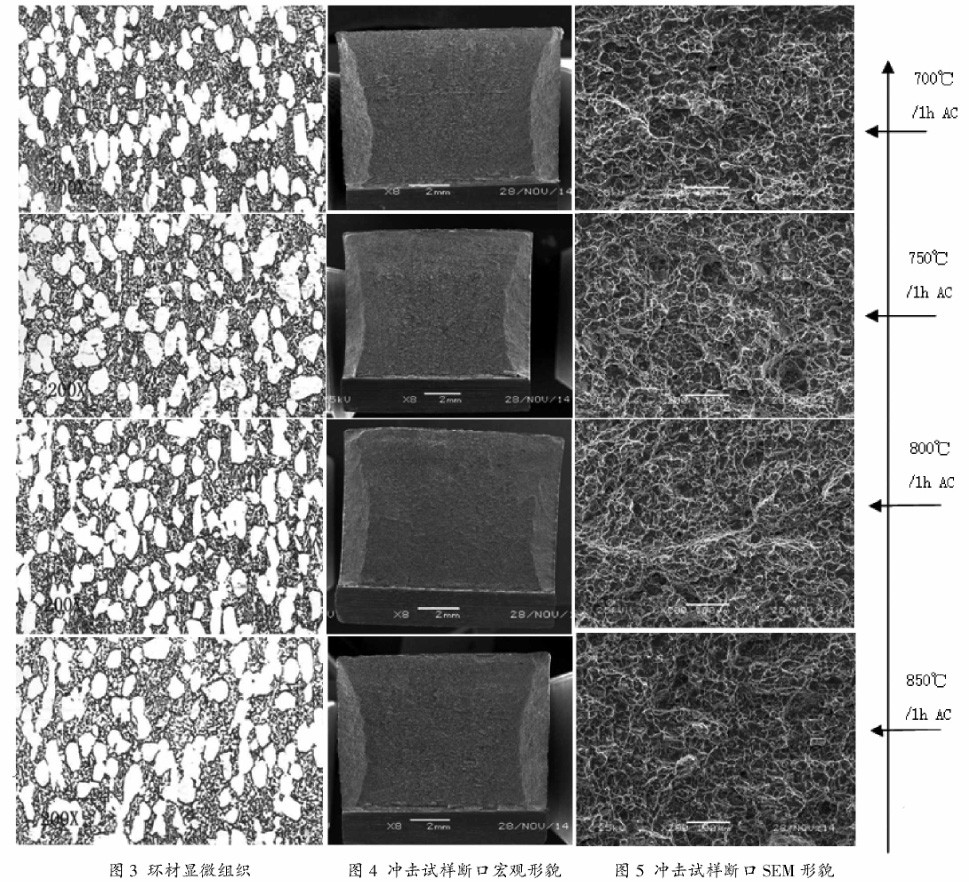

在環(huán)材弦向切取沖擊試樣,開口方向垂直于環(huán)材端面(見圖1),每組試驗(yàn)使用3個(gè)平行試樣,結(jié)果取平均值,具體數(shù)據(jù)見圖2,以往TC4環(huán)材的aKv2沖擊功在20-32J/cm2之間,且由于V型開口的敏感性致使沖擊功檢測數(shù)據(jù)離散較大,很難用統(tǒng)一的標(biāo)準(zhǔn)范圍進(jìn)行規(guī)范要求,本文通過對四組不同退火制度的試驗(yàn)來測量aKv2沖擊功,具體退火溫度和沖擊功的關(guān)系如圖2。

2.2顯微組織和斷口形貌

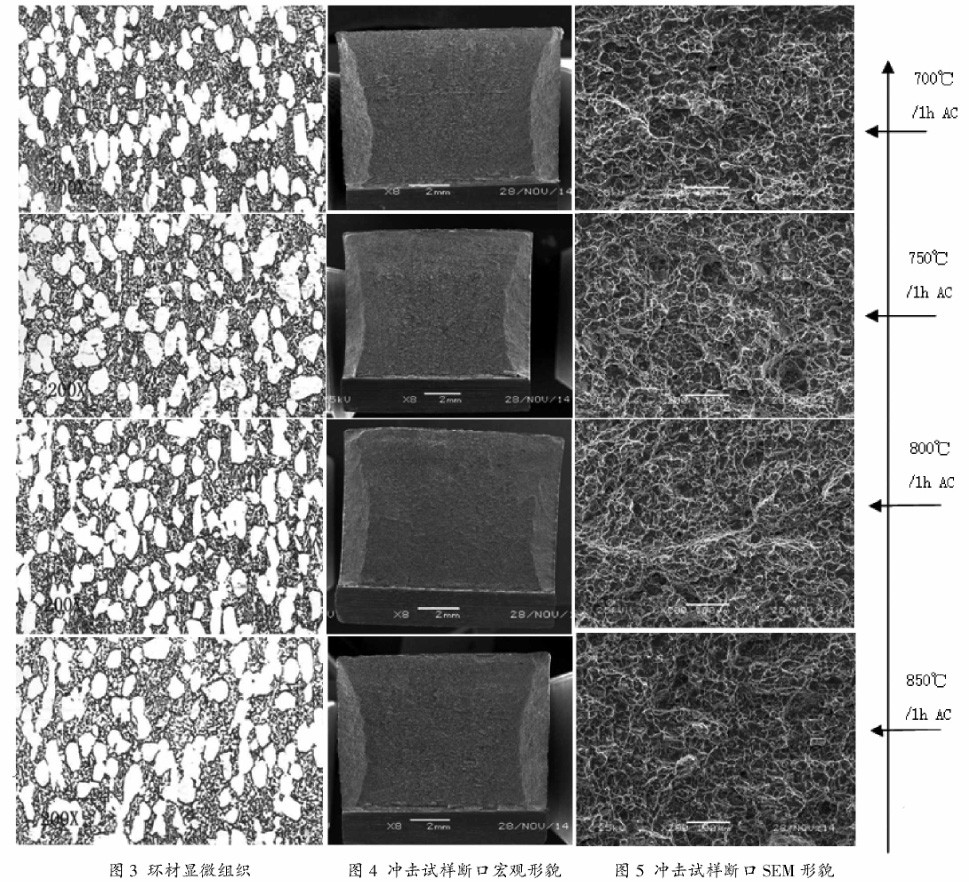

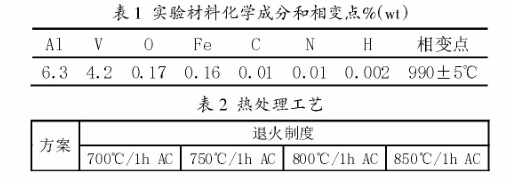

在環(huán)材上切取弦向高倍和沖擊試樣,按照表1的熱處理方案進(jìn)行熱處理,測試其沖擊開口方向的沖擊值,并分析其顯微組織、沖擊試樣斷口宏觀形貌和試樣斷口SEM形貌,具體見圖3-5。

環(huán)材顯微組織為兩相區(qū)加工組織,初生球狀α相和β轉(zhuǎn),弦向顯微組織均勻,初生α含量為15-25%,直徑10~25μm,隨著退火溫度的提高,球狀α相之間的距離未發(fā)生明顯變化,β轉(zhuǎn)變組織中次生α含量逐漸增加,由彌散小島狀變?yōu)檫B續(xù)的網(wǎng)狀結(jié)構(gòu),與初生α形成交互組織,網(wǎng)狀結(jié)構(gòu)隨著退火溫度提高逐漸變粗,尺寸為5-10微米,較少的初生α含量減少裂紋萌生,網(wǎng)狀次生α和初生α交互裂紋擴(kuò)展將不斷改

變方向,導(dǎo)致裂紋路徑曲折、分枝多,因而沖擊韌性韌性好[3]。

環(huán)材沖擊試樣宏觀斷口形貌見圖3中,四個(gè)熱處理制度后試樣經(jīng)沖擊試驗(yàn)后得到的均為韌性斷裂,沖擊斷口呈灰色,均可分為3個(gè)區(qū)域,纖維區(qū)、放射區(qū)以及剪切區(qū)。沖擊試樣的宏觀斷口表面較為平直,纖維區(qū)所占面積較大。這也可以定性地反映試樣沖擊韌性的好壞[4];斷口表面溝槽分布流線較為明顯,試樣的撕裂棱與裂紋擴(kuò)展方向垂直,與環(huán)材金屬流向完全一致。說明加工流線與顯微組織中初生形貌及分布情況對沖擊裂紋的擴(kuò)展存在一定的影響,隨著退火溫度的提高,宏觀斷口的粗糙度逐漸增大,但是暗度并未明顯增加;斷口SEM拋物線型韌窩增多,韌窩深度變化不明顯,大韌窩周圍的小韌窩的數(shù)量增加,韌窩直徑約5-20微米,圖3和圖5放大倍數(shù)相同,由此可以推斷小韌窩的增加是退火溫度提高導(dǎo)致次生α含量增加和次生α網(wǎng)狀結(jié)構(gòu)變厚有關(guān),次生α與初生α形成交互組織提高環(huán)材的aKv2沖擊性能。

3、結(jié)束語

(1)隨著退火溫度的提高,(β轉(zhuǎn)含量增加和次生α網(wǎng)狀結(jié)構(gòu)變厚,改變了裂紋長大和進(jìn)展方向從而增加了裂紋擴(kuò)展路徑,從而使TC4鈦環(huán)材的aKv2沖擊性能得到提高。

(2)退火溫度的提高增加了宏觀斷口粗糙度,次生α網(wǎng)狀結(jié)構(gòu)變厚致使斷口SEM形貌上細(xì)小韌窩數(shù)目增加,從而使沖擊韌性得到了提高。

(3)通過對退火溫度的調(diào)整,薄壁環(huán)材的aKv2沖擊性能較現(xiàn)有的沖擊性能檢測值有了明顯的提高。

參考文獻(xiàn):

[1]顧曉輝,劉君,石繼紅.泮火、時(shí)效溫度對TC4鈦合金組織和力學(xué)性能的影響[J].金屬熱處理,2011,36(2):29-33.

[2]王敏,郭鴻鎮(zhèn).TC4鈦合金晶粒細(xì)化及超塑性研究[J].塑性工程學(xué)報(bào),2008,15(4):155-158.

[3]周義剛,曾衛(wèi)東,李曉芽,等.鈦合金高溫形變強(qiáng)韌化機(jī)理[J].金屬學(xué)報(bào),1999(1).

[4]岳旭,馬龍,等.鍛造工藝及氧含量對TC4薄壁環(huán)材沖擊韌性的影響[C].2016年世界鈦會.

相關(guān)鏈接